- Мало кто представляет себе процесс производства стали. Мы видим только конечный результат, не задумываясь о том, как из куска руды получается автомобиль, столовый прибор, украшения или другие металлические изделия. Сегодня у нас есть шанс узнать, как же закаляется сталь, познакомиться с людьми – мастерами огненной профессии. Крупнейшее в Казахстане металлургическое предприятие – «АрселорМиттал Темиртау» согласилось показать свое производство.

В состав предприятия входят металлургический комбинат, 8 угольных

шахт и 4 рудника. Металлургический комбинат, известный как Казахстанская

Магнитка – это город в городе. Обойти его за день – нереально. Общая

площадь территории, занимаемая гигантом черной металлургии, составляет 5

тысяч га. (фото Игоря Узаревича)

В состав предприятия входят металлургический комбинат, 8 угольных

шахт и 4 рудника. Металлургический комбинат, известный как Казахстанская

Магнитка – это город в городе. Обойти его за день – нереально. Общая

площадь территории, занимаемая гигантом черной металлургии, составляет 5

тысяч га. (фото Игоря Узаревича)

В настоящее время в компании работает свыше 40 тысяч человек, на

металлургическом комбинате около 18 тысяч (фото Игоря Узаревича)

В настоящее время в компании работает свыше 40 тысяч человек, на

металлургическом комбинате около 18 тысяч (фото Игоря Узаревича)

Процесс получения металла представляет собой сложную технологическую

цепочку с множеством операций. И начинается он с добычи руды и доставки

ее на металлургический комбинат. Сырье поставляется с 5-ти месторождений

– Лисаковска, Каражала (рудник Атасу), Каркаралинска (Кентобе),

Степногорска (рудник Атансор), а также Соколово-Сарбайского

месторождения.

Процесс получения металла представляет собой сложную технологическую

цепочку с множеством операций. И начинается он с добычи руды и доставки

ее на металлургический комбинат. Сырье поставляется с 5-ти месторождений

– Лисаковска, Каражала (рудник Атасу), Каркаралинска (Кентобе),

Степногорска (рудник Атансор), а также Соколово-Сарбайского

месторождения.

Сырьевой (рудный склад). Сюда ежеминутно доставляют сырье и

подготавливают для процесса агломерации (обогощения). Казахстанская руда

отличается низким содержанием железа и большим содержанием фосфора,

который придает металлу хрупкость. Поэтому технология меткомбината

разработана специально на основе использования местной руды. Агломерация

– это процесс подготовки железорудного концентрата для дальнейшей

переработки, а именно получения чугуна.

Сырьевой (рудный склад). Сюда ежеминутно доставляют сырье и

подготавливают для процесса агломерации (обогощения). Казахстанская руда

отличается низким содержанием железа и большим содержанием фосфора,

который придает металлу хрупкость. Поэтому технология меткомбината

разработана специально на основе использования местной руды. Агломерация

– это процесс подготовки железорудного концентрата для дальнейшей

переработки, а именно получения чугуна.

Общую протяженность труб на заводе никто не берется даже предположить. Счет идет на сотни километров.

Общую протяженность труб на заводе никто не берется даже предположить. Счет идет на сотни километров.

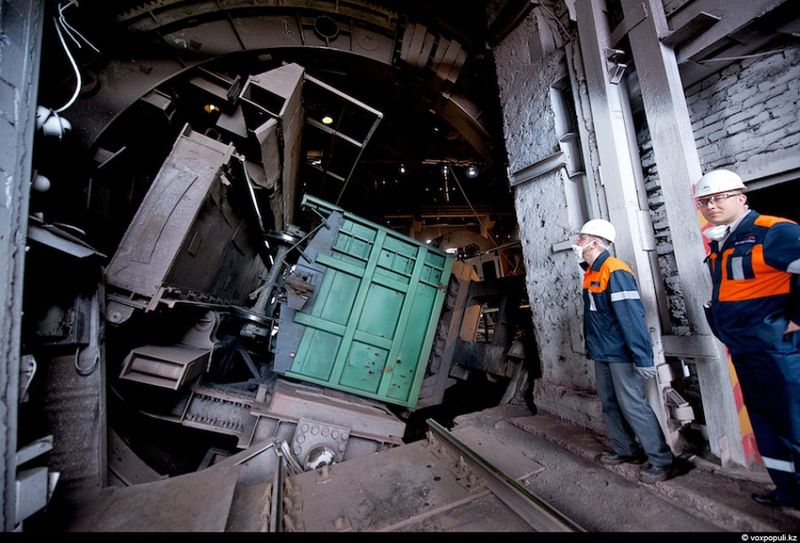

Вагоноопрокидыватель – вращающаяся вокруг своей оси платформа, на

которой фиксируется и переворачивается вагон общим весом около 100 тонн.

Вагоноопрокидыватель – вращающаяся вокруг своей оси платформа, на

которой фиксируется и переворачивается вагон общим весом около 100 тонн.

Груз сыпется в бункера, из которых поступает на конвейер для доставки на место переработки.

Груз сыпется в бункера, из которых поступает на конвейер для доставки на место переработки.

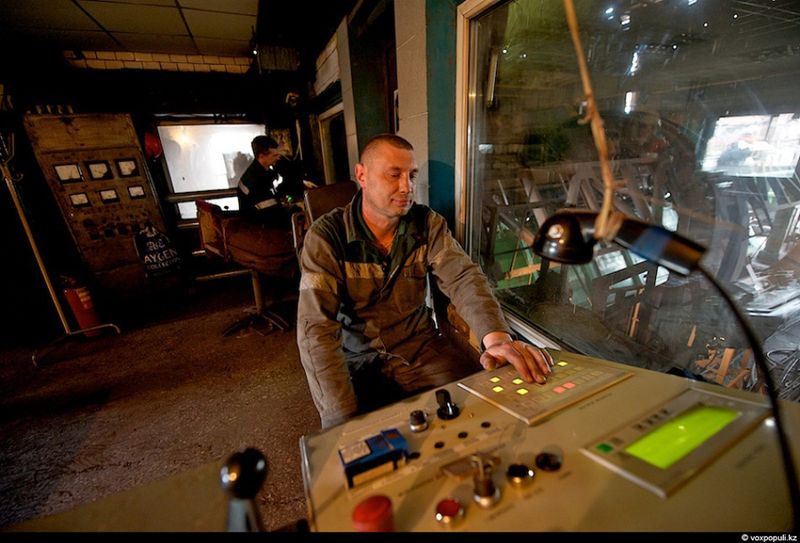

Михаил, оператор вагоноопрокидывателя:

- Мы работаем сменами по 12 часов в сутки, в любую погоду. Процесс

непрерывный. Не скажу, что не устаем, но привыкли. Работа есть работа.

Михаил, оператор вагоноопрокидывателя:

- Мы работаем сменами по 12 часов в сутки, в любую погоду. Процесс

непрерывный. Не скажу, что не устаем, но привыкли. Работа есть работа.

Поток вагонов с сырьем не останавливается ни на минуту.

Поток вагонов с сырьем не останавливается ни на минуту.

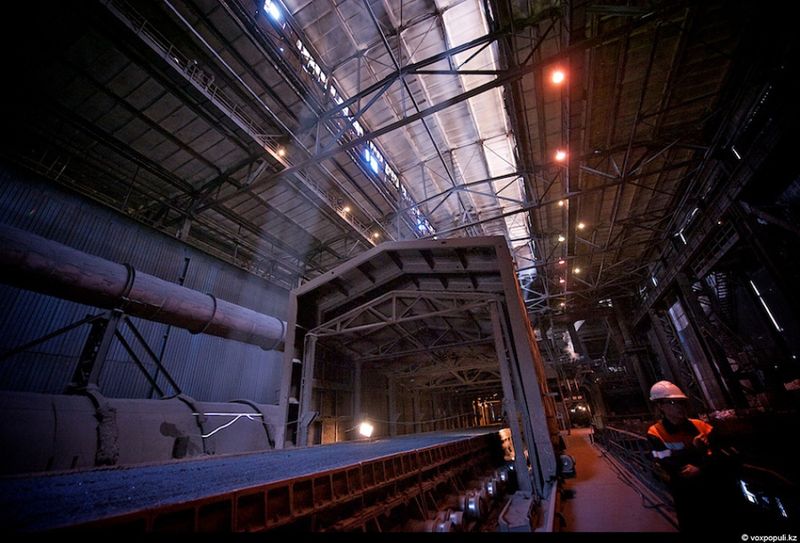

Общая протяженность конвейера для транспортировки сырья на предприятие – 42 километра.

Общая протяженность конвейера для транспортировки сырья на предприятие – 42 километра.

В этой камере смешиваются и дробятся обогащенные руды и

дополнительные компоненты, необходимые для изготовления чугуна –

исходного литейного продукта.

В этой камере смешиваются и дробятся обогащенные руды и

дополнительные компоненты, необходимые для изготовления чугуна –

исходного литейного продукта.

А так они выглядят сверху.

А так они выглядят сверху.

Мастер-ремонтник проводит диагностику оборудования.

Мастер-ремонтник проводит диагностику оборудования.

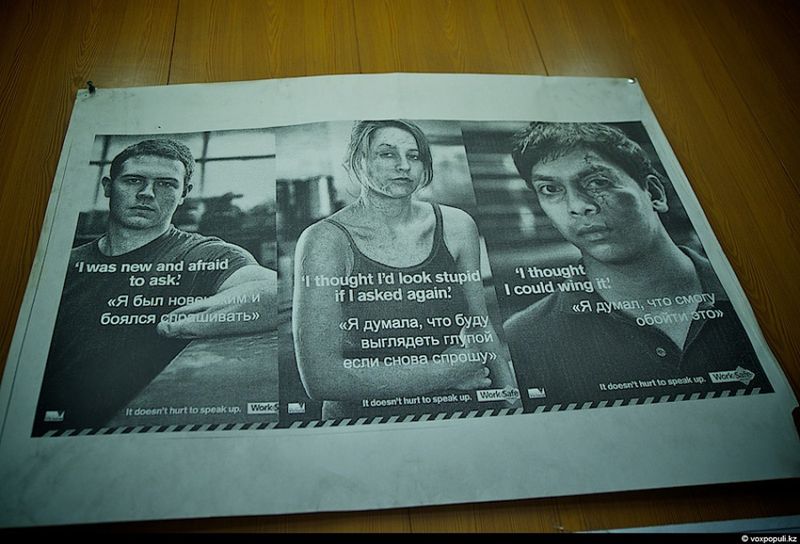

Такие предупреждающие таблички можно встретить везде. Ведь чаще всего

причиной несчастных случаев является именно человеческий фактор.

Такие предупреждающие таблички можно встретить везде. Ведь чаще всего

причиной несчастных случаев является именно человеческий фактор.

Газоотводная труба аглопроизводства. Высота 250 метров.

Газоотводная труба аглопроизводства. Высота 250 метров.

Подготовленную к обогащению руду, закладывают в агломашину.

Подготовленную к обогащению руду, закладывают в агломашину.

Под воздействием присадок и высокой температуры содержание железа в

агломерате поднимается до технологически необходимого уровня.

Под воздействием присадок и высокой температуры содержание железа в

агломерате поднимается до технологически необходимого уровня.

В процессе агломерации смесь руды с топливом спекается в агломерат – готовое сырье для доменной печи.

В процессе агломерации смесь руды с топливом спекается в агломерат – готовое сырье для доменной печи.

Но для того, чтобы получить чугун, нужна высокая температура в печи, а

такую температуру может дать кокс, специально подготовленный уголь,

который поставляется на комбинат с угольных шахт Карагандинской области

(фото Игоря Узаревича)

Но для того, чтобы получить чугун, нужна высокая температура в печи, а

такую температуру может дать кокс, специально подготовленный уголь,

который поставляется на комбинат с угольных шахт Карагандинской области

(фото Игоря Узаревича)

Кокс получают на коксохимическом заводе, который входит в состав

металлургического комбината. Коксовая батарея – стена из отдельных

секций, где спекается уголь без доступа кислорода при температуре около

1700 градусов. Благодаря такому возействию, получившийся продукт (кокс)

отличается высокой калорийностью (теплоотдачей) и низким содержанием

золы.

Кокс получают на коксохимическом заводе, который входит в состав

металлургического комбината. Коксовая батарея – стена из отдельных

секций, где спекается уголь без доступа кислорода при температуре около

1700 градусов. Благодаря такому возействию, получившийся продукт (кокс)

отличается высокой калорийностью (теплоотдачей) и низким содержанием

золы.

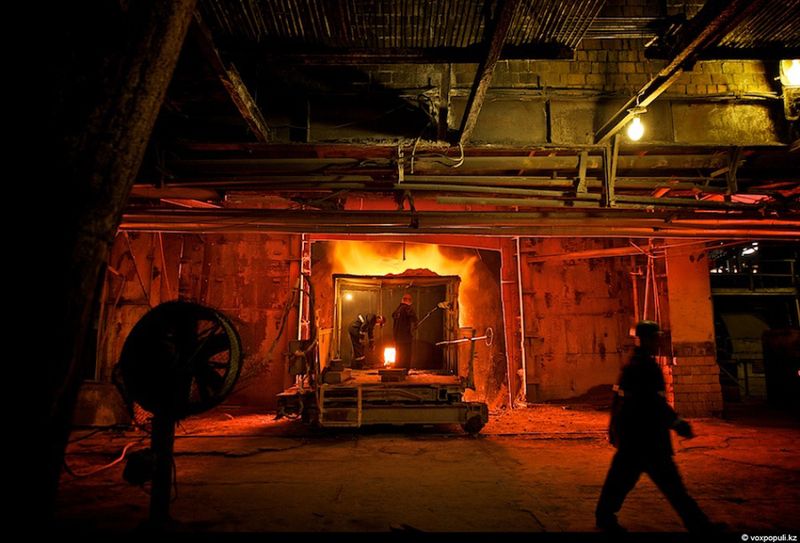

Процесс выгрузки кокса захватывает. Громадная огненная масса выдавливается из камеры….

Процесс выгрузки кокса захватывает. Громадная огненная масса выдавливается из камеры….

…и с грохотом обрушивается в подготовленный спецвагон.

…и с грохотом обрушивается в подготовленный спецвагон.

Это очень похоже на извержение вулкана.

Это очень похоже на извержение вулкана.

Рабочий чистит заслонку камеры.

Рабочий чистит заслонку камеры.

Процесс контролирует девушка-оператор.

Процесс контролирует девушка-оператор.

Машинист электровоза – тоже девушка.

Машинист электровоза – тоже девушка.

Женщины везде остаются сами собой. И даже здесь умудряются разбивать клумбы.

Женщины везде остаются сами собой. И даже здесь умудряются разбивать клумбы.

В этой пирамиде происходит процесс «мокрого» (водяного) охлаждения кокса. Столб пара при этом «выстреливает» на 50 метров.

В этой пирамиде происходит процесс «мокрого» (водяного) охлаждения кокса. Столб пара при этом «выстреливает» на 50 метров.

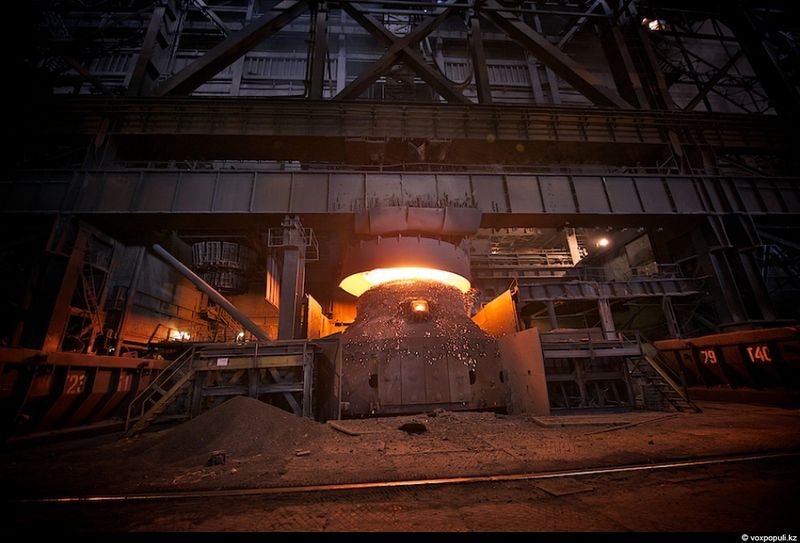

Вот так выглядит доменная печь снаружи.

Вот так выглядит доменная печь снаружи.

А вот так – внутри. Высота – 25 этажей. Здесь шихта (смесь из

агломерированного железа, кокса, извести и доломита) превращается в

жидкий чугун. Температура внутри печи достигает 1700-2000 градусов, а в

летке, по которой течет расплавленный чугун при его выпуске – 1400

градусов.

А вот так – внутри. Высота – 25 этажей. Здесь шихта (смесь из

агломерированного железа, кокса, извести и доломита) превращается в

жидкий чугун. Температура внутри печи достигает 1700-2000 градусов, а в

летке, по которой течет расплавленный чугун при его выпуске – 1400

градусов.

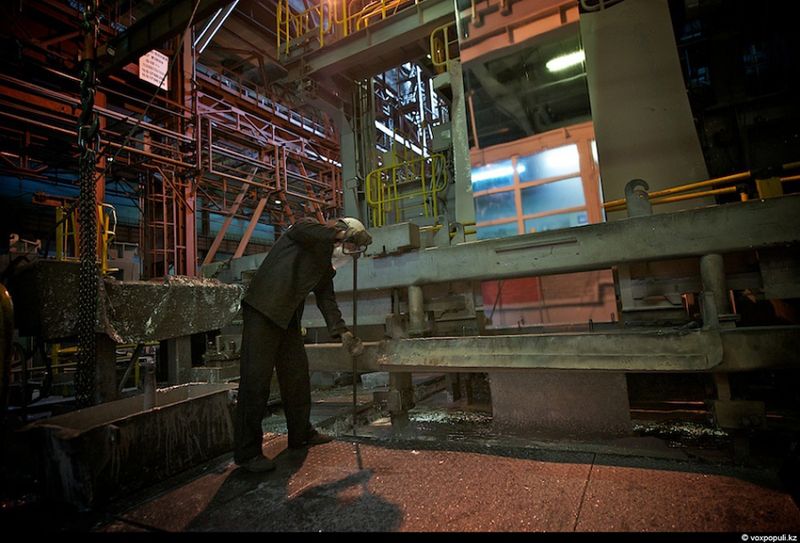

Все горновые носят спецодежду и обувь, предназначенную для высоких

температур. Только так можно безопасно подойти к металллу на близкое

расстояние.

Все горновые носят спецодежду и обувь, предназначенную для высоких

температур. Только так можно безопасно подойти к металллу на близкое

расстояние.

По огнеупорным каналам (леткам) расплавленный металл стекает в ковши для отправки в конвертерный цех.

По огнеупорным каналам (леткам) расплавленный металл стекает в ковши для отправки в конвертерный цех.

Производится отбор проб для определения качества чугуна.

Производится отбор проб для определения качества чугуна.

Горновой отливает чугунную пробу.

Горновой отливает чугунную пробу.

Быть горновым – тяжелая работа. И действительно опасная. Кстати,

президент Казахстана начинал свою трудовую деятельность именно здесь, на

Казахстанской Магнитке, у доменной печи – горновым.

Быть горновым – тяжелая работа. И действительно опасная. Кстати,

президент Казахстана начинал свою трудовую деятельность именно здесь, на

Казахстанской Магнитке, у доменной печи – горновым.

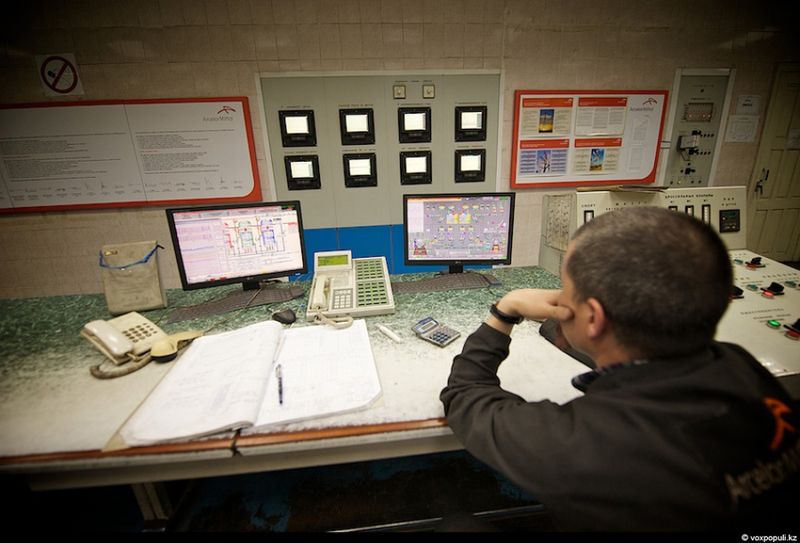

Пульт управления доменной печью.

Пульт управления доменной печью.

Для бесперебойной работы доменной печи нужно держать под контролем все параметры.

Для бесперебойной работы доменной печи нужно держать под контролем все параметры.

Здесь хранятся пробы шлака и чугуна.

Здесь хранятся пробы шлака и чугуна.

Рабочие идут со смены.

Рабочие идут со смены.

Следующий этап – сталеплавильное производство. Здесь из чугуна варят

сталь, добавляя металлолом и другие необходимые по технологии

компоненты. Комбинат в Темиртау производит более 180 марок стали.

Следующий этап – сталеплавильное производство. Здесь из чугуна варят

сталь, добавляя металлолом и другие необходимые по технологии

компоненты. Комбинат в Темиртау производит более 180 марок стали.

Температура в цеху такая же, как в пустыне в полдень.

Температура в цеху такая же, как в пустыне в полдень.

Промежуточные данные по температуре при варке стали. Максимальная 1620 градусов.

Промежуточные данные по температуре при варке стали. Максимальная 1620 градусов.

Для защиты от перегрева регулярно подается вода.

Для защиты от перегрева регулярно подается вода.

Сам процесс варки стали по масштабам можно смело прировнять к запуску ракеты.

Сам процесс варки стали по масштабам можно смело прировнять к запуску ракеты.

Эта машина практически въезжает в котел для проведения работ.

Эта машина практически въезжает в котел для проведения работ.

Так происходит отбор проб для определения соответствия сорта стали необходимым параметрам.

Так происходит отбор проб для определения соответствия сорта стали необходимым параметрам.

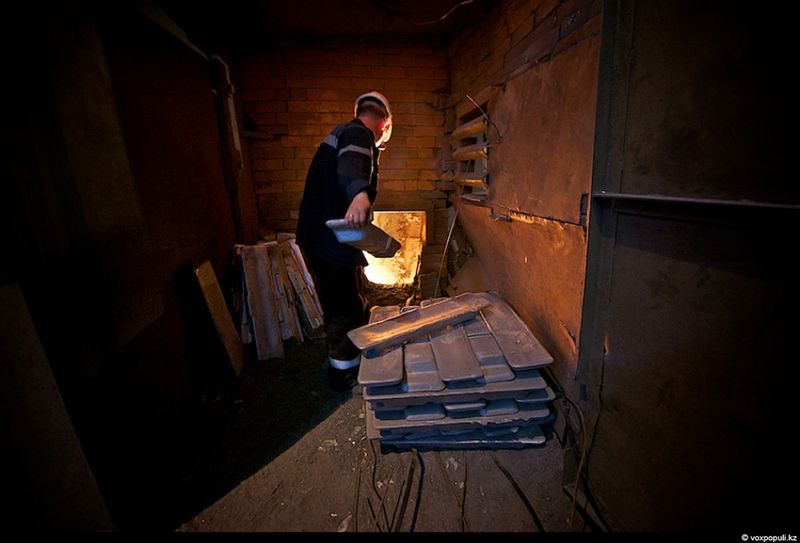

Для придания стали соответствующих свойств в состав добавляют присадки (лигатуры). В данном случае – алюминий.

Для придания стали соответствующих свойств в состав добавляют присадки (лигатуры). В данном случае – алюминий.

Наблюдать за процессом без специальных очков-фильтров невозможно.

Наблюдать за процессом без специальных очков-фильтров невозможно.

Огненная феерия внутри печи-котла. Кипящая сталь.

Огненная феерия внутри печи-котла. Кипящая сталь.

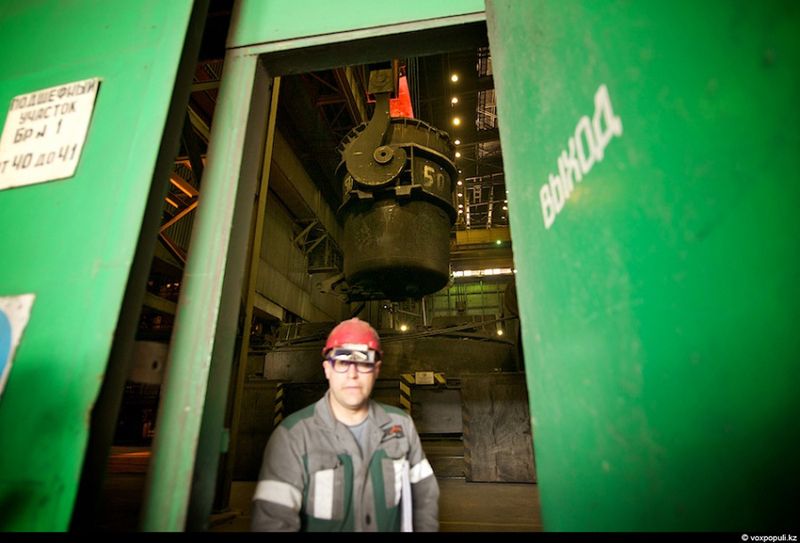

Готовая сталь поступает в отделение непрерывной разливки. Во время подъема ковша рабочие удаляются на максимальное расстояние.

Готовая сталь поступает в отделение непрерывной разливки. Во время подъема ковша рабочие удаляются на максимальное расстояние.

В одном сталь-ковше 290 тонн жидкой стали.

В одном сталь-ковше 290 тонн жидкой стали.

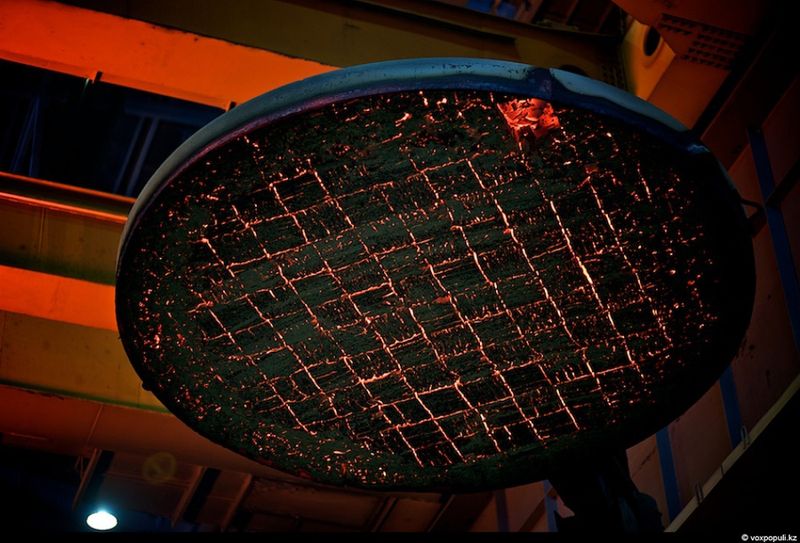

Крышка ковша.

Крышка ковша.

Расплавленная сталь поступает на машину непрерывной разливки.

Расплавленная сталь поступает на машину непрерывной разливки.

И вот на выходе первая готовая продукция – слябы – стальные заготовки.

И вот на выходе первая готовая продукция – слябы – стальные заготовки.

По всему заводу развешены плакаты, наглядно напоминающие о

последствиях неосторожности в работе. Ведь металлургическое производство

сопряжено с опасными рисками – высокими температурами, движущимися

механизмами и тяжелыми грузами.

По всему заводу развешены плакаты, наглядно напоминающие о

последствиях неосторожности в работе. Ведь металлургическое производство

сопряжено с опасными рисками – высокими температурами, движущимися

механизмами и тяжелыми грузами.

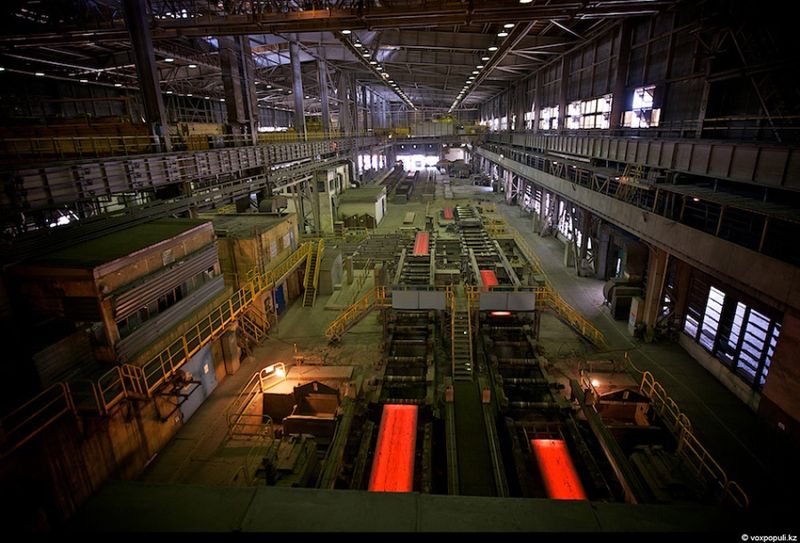

Далее слябы поступают в прокатное производство, в состав которого

входят цех горячей прокатки, цех холодного проката, цех белой жести (из

которой потом делают банки для консервов!) и цех горячего

алюмоцинкования. Слябы раскатываются в тонкий лист железа, толщина

которого колеблется до полумиллиметра.Таким образом из 9 метровой

заготовки получается около километра готового проката для дальнейшей

обработки металла и получения конечной продукции.

Далее слябы поступают в прокатное производство, в состав которого

входят цех горячей прокатки, цех холодного проката, цех белой жести (из

которой потом делают банки для консервов!) и цех горячего

алюмоцинкования. Слябы раскатываются в тонкий лист железа, толщина

которого колеблется до полумиллиметра.Таким образом из 9 метровой

заготовки получается около километра готового проката для дальнейшей

обработки металла и получения конечной продукции.

Рулон растягивается на валах, после чего его подвергают цинкованию,

окуная в ванну с расплавленным цинком. На выходе – полотно с зеркально

отражающей поверхностью. Металл, покрытый алюминием и цинком, не

подвергается коррозии, а потому пользуется наибольшим спросом у

потребителя.

Рулон растягивается на валах, после чего его подвергают цинкованию,

окуная в ванну с расплавленным цинком. На выходе – полотно с зеркально

отражающей поверхностью. Металл, покрытый алюминием и цинком, не

подвергается коррозии, а потому пользуется наибольшим спросом у

потребителя.

Готовая продукция упаковывается и готовится к отгрузке.

Готовая продукция упаковывается и готовится к отгрузке.

Линия покраски. Готовый металлопродукт «АрселорМиттал Темиртау» расходится по всему миру – 75 стран! (фото Игоря Узаревича).

Линия покраски. Готовый металлопродукт «АрселорМиттал Темиртау» расходится по всему миру – 75 стран! (фото Игоря Узаревича).

А после тяжелого трудового дня металлурги спешат домой к своим семьям

А после тяжелого трудового дня металлурги спешат домой к своим семьям

вторник, 15 ноября 2011 г.

Процесс производства стали

Подписаться на:

Комментарии к сообщению (Atom)

Комментариев нет:

Отправить комментарий